Xinghua Dongchang โลหะผสมเหล็ก Co., Ltd (เดิมชื่อ Xinghua Dongchang Alloy Steel Factory) เป็นผู้ผลิตผลิตภัณฑ์หล่อเหล็กและโลหะผสมในประเทศจีน เราก่อตั้งขึ้นในเดือนสิงหาคม พ.ศ. 2549 ที่ฐานการหล่อโลหะผสมเหล็กโลหะผสมของจีนแผนคบเพลิงแห่งชาติ

การเลือกอุณหภูมิการรักษาความร้อนที่เหมาะสมและเวลาในการถือครองเป็นสิ่งสำคัญต่อประสิทธิภาพของ การหล่อตะแกรงโรงงานปูนซีเมนต์ โดยเฉพาะอย่างยิ่งในสถานการณ์ที่ความแข็งและความเหนียวจำเป็นต้องมีความสมดุลเพื่อหลีกเลี่ยงการแตกหักเปราะอุณหภูมิสูง นี่คือขั้นตอนสำคัญและคำแนะนำเพื่อช่วยเพิ่มประสิทธิภาพกระบวนการบำบัดความร้อน:

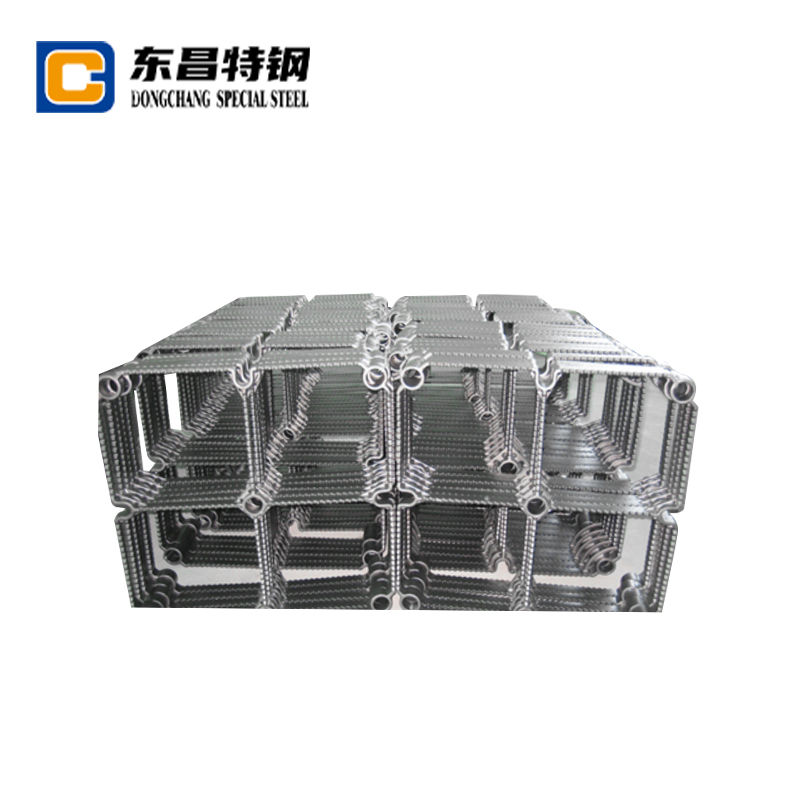

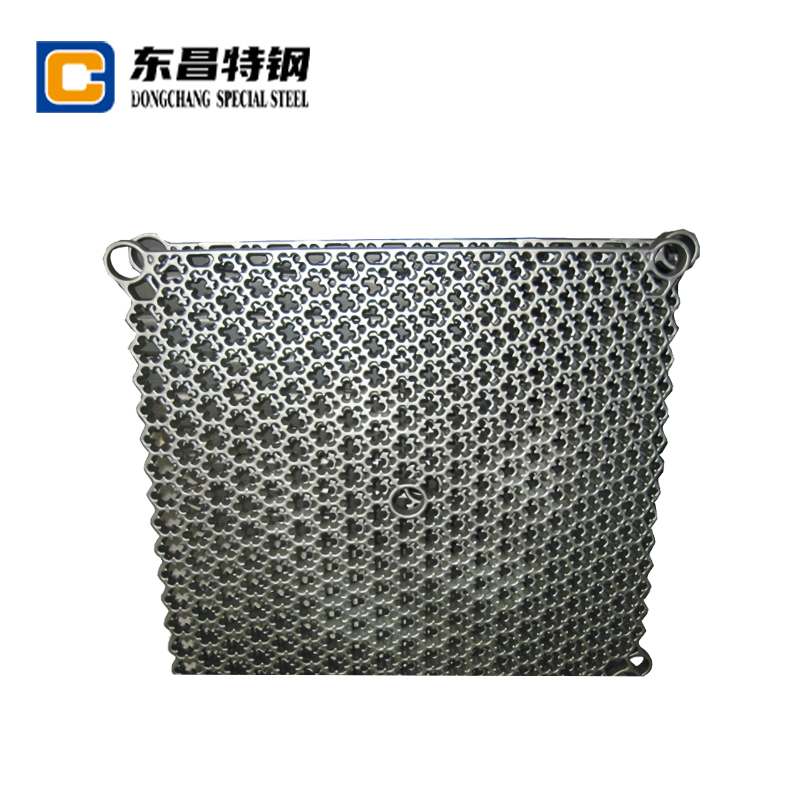

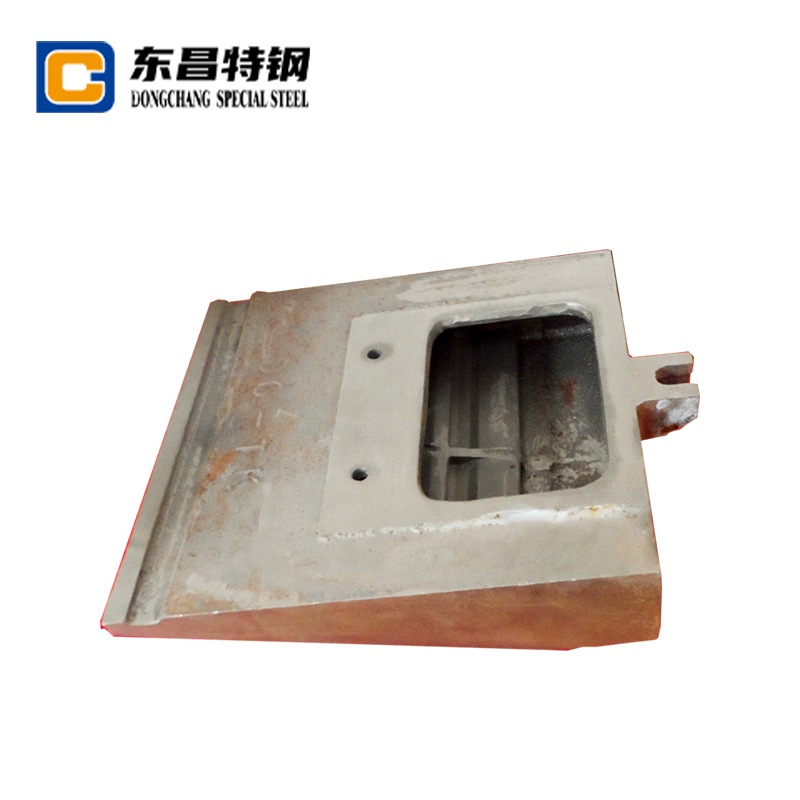

การหล่อด้วยความร้อนการหล่อแผ่นตะแกรง

1. กำหนดองค์ประกอบของวัสดุและข้อกำหนดด้านประสิทธิภาพ

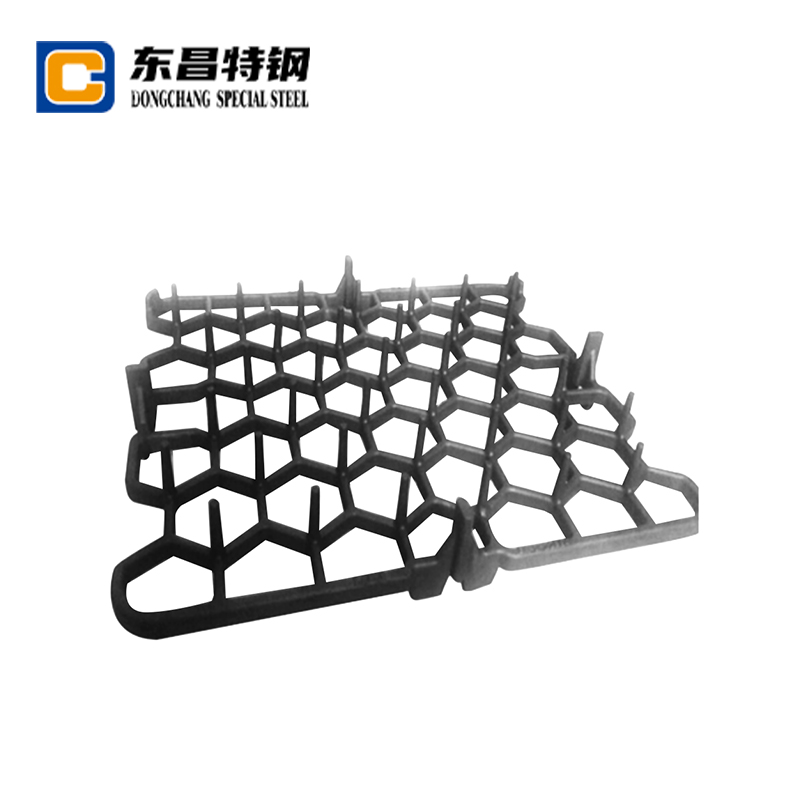

องค์ประกอบของวัสดุ: การหล่อตะแกรงมักจะทำจากเหล็กหล่อโครเมียมสูงเหล็กกล้าข้นสูงหรือเหล็กกล้าอัลลอยที่ทนต่อการสึกหรออื่น ๆ องค์ประกอบทางเคมีของวัสดุส่งผลโดยตรงต่อประสิทธิภาพหลังจากการรักษาด้วยความร้อนดังนั้นจึงจำเป็นต้องเลือกวัสดุที่เหมาะสมตามสภาพการทำงานจริง

ข้อกำหนดด้านประสิทธิภาพ: ชี้แจงความแข็งความทนทานและข้อกำหนดการต่อต้านการสึกหรอที่การหล่อด้วยตะแกรงจำเป็นต้องบรรลุในระหว่างการใช้งาน ตัวอย่างเช่นความแข็งควรเพียงพอที่จะต้านทานการสึกหรอของวัสดุในขณะที่ความเหนียวจำเป็นต้องป้องกันการแตกหักแบบเปราะภายใต้อุณหภูมิสูงและแรงกระแทก

2. เลือกกระบวนการบำบัดความร้อนที่เหมาะสม

กระบวนการบำบัดความร้อนส่วนใหญ่จะรวมถึงการดับและการแบ่งเบาบรรเทา การดับใช้เพื่อเพิ่มความแข็งและการแบ่งเบาผมใช้เพื่อปรับความเหนียวและลดความเครียดที่เหลืออยู่

(1) การเลือกอุณหภูมิดับ

อุณหภูมิความร้อน: อุณหภูมิการดับมักจะถูกกำหนดตามจุดวิกฤติของวัสดุ (เช่น AC1, AC3) สำหรับเหล็กหล่อโครเมียมสูงอุณหภูมิการดับโดยทั่วไปคือ 900 ℃ ~ 1050 ℃; สำหรับเหล็กแมงกานีสสูงอุณหภูมิการดับอาจเป็น 1,000 ℃ ~ 1100 ℃

เวลาในการถือครองร้อน: เวลาการถือครองที่ร้อนต้องใช้เวลานานพอที่จะให้แน่ใจว่าอุณหภูมิสม่ำเสมอภายในการหล่อและหลีกเลี่ยงความเครียดจากความร้อนที่เกิดจากการไล่ระดับอุณหภูมิที่มากเกินไป เวลาพักร้อนทั่วไปคือ 1 ~ 3 ชั่วโมงและเวลาที่เฉพาะเจาะจงขึ้นอยู่กับความหนาและรูปร่างของการหล่อ

(2) การเลือกอุณหภูมิอารมณ์

อุณหภูมิการแบ่งเบาอารมณ์: การเลือกอุณหภูมิการแบ่งเบากรางเป็นกุญแจสำคัญในการปรับสมดุลความแข็งและความเหนียว โดยทั่วไปพูด:

อารมณ์อุณหภูมิต่ำ (150 ℃ ~ 300 ℃): ได้รับความแข็งที่สูงขึ้น แต่มีความเหนียวต่ำกว่าเหมาะสำหรับสภาวะแสง

อารมณ์ปานกลางอุณหภูมิ (350 ℃ ~ 500 ℃): ความแข็งปานกลางและความเหนียวดีเหมาะสำหรับสภาวะการโหลดปานกลาง

อารมณ์อุณหภูมิสูง (550 ℃ ~ 700 ℃): ความแข็งที่ต่ำกว่า แต่มีความทนทานสูงเหมาะสำหรับสภาวะรับน้ำหนักที่มีแรงกระแทกสูง

เวลาถือ: เวลาถือการแบ่งเบามติมักจะ 2 ถึง 6 ชั่วโมงและเวลาที่กำหนดจะต้องพิจารณาตามขนาดการหล่อและอุณหภูมิการแบ่งเบed

3. การตรวจสอบการทดลองและการวิเคราะห์การจำลอง

การตรวจสอบการทดลอง: ผ่านการทดลองทดลองแบบชุดเล็กการหล่อภายใต้พารามิเตอร์การรักษาความร้อนที่แตกต่างกันจะได้รับการทดสอบเพื่อประสิทธิภาพ (เช่นการทดสอบความแข็งการทดสอบความเหนียวผลกระทบการวิเคราะห์โลหะ ฯลฯ ) เพื่อกำหนดพารามิเตอร์กระบวนการที่ดีที่สุด

การวิเคราะห์การจำลอง: ใช้ซอฟต์แวร์การจำลองความร้อน (เช่นการวิเคราะห์องค์ประกอบ จำกัด ) เพื่อทำนายโครงสร้างจุลภาคและการกระจายความเครียดที่เหลือภายใต้พารามิเตอร์กระบวนการที่แตกต่างกันและเพิ่มประสิทธิภาพของเส้นโค้งความร้อนและความเย็น

4. พิจารณาสภาพการทำงานจริง

สภาพแวดล้อมที่อุณหภูมิสูง: การหล่อตะแกรงของโรงงานปูนซีเมนต์มักจะทำงานในสภาพแวดล้อมที่อุณหภูมิสูงดังนั้นจึงจำเป็นต้องพิจารณาประสิทธิภาพที่อุณหภูมิสูงหลังการรักษาด้วยความร้อน ตัวอย่างเช่นอุณหภูมิที่อุณหภูมิสูงสามารถปรับปรุงความต้านทานต่อความเมื่อยล้าของความร้อนของการหล่อ

แรงกระแทก: การหล่อตะแกรงอาจได้รับผลกระทบจากวัสดุในระหว่างการใช้งานดังนั้นจึงจำเป็นต้องปรับปรุงความทนทานของพวกเขาผ่านกระบวนการแบ่งเบาทางที่เหมาะสมเพื่อหลีกเลี่ยงการแตกหักที่เปราะ

5. วิธีการทำความเย็นให้เหมาะสมที่สุด

การทำความเย็นดับ: อัตราการทำความเย็นดับมีผลกระทบอย่างมีนัยสำคัญต่อความแข็งและความเครียดที่เหลืออยู่ สามารถเลือกการระบายความร้อนด้วยน้ำการระบายความร้อนด้วยน้ำมันหรือการระบายความร้อนด้วยอากาศและต้องพิจารณาวิธีการเฉพาะตามขนาดวัสดุและการหล่อ ตัวอย่างเช่นเหล็กแมงกานีสสูงมักจะระบายความร้อนด้วยน้ำในขณะที่เหล็กหล่อโครเมียมสูงอาจเหมาะสำหรับการระบายความร้อนด้วยน้ำมัน

การทำให้เย็นลง: การระบายความร้อนของอากาศหรือการระบายความร้อนของเตาเผามักจะใช้หลังจากการแบ่งเบาบรรเทาเพื่อลดความเครียดที่เหลืออยู่

6. การตรวจสอบคุณภาพและข้อเสนอแนะ

การทดสอบแบบไม่ทำลาย: ตรวจสอบข้อบกพร่องภายในของการหล่อผ่านเทคโนโลยีการทดสอบแบบไม่ทำลายเช่นการทดสอบอัลตราโซนิกและการทดสอบ X-ray

การทดสอบประสิทธิภาพ: ทำการทดสอบความแข็งอย่างสม่ำเสมอการทดสอบความเหนียวและการวิเคราะห์โลหะเกี่ยวกับการหล่อที่ได้รับความร้อนเพื่อให้แน่ใจว่าประสิทธิภาพของพวกเขาตรงตามข้อกำหนด

การปรับความคิดเห็น: ปรับพารามิเตอร์การรักษาความร้อนตามผลการทดสอบและเพิ่มประสิทธิภาพกระบวนการ

+86-15861061878

+86-15861061878